明亮洁净的车间里,数台机械臂膀灵活运转在大尺寸产品生产线的各个节点;双层立机老化室内,一台台整机经历了上下两层循环老化。特制的穿楼层升降机将模组线与成品线连接在一起,工程人员坐在工位即可远程监控“机械工人”状态,新厂房内连续输送、降噪提效的皮带线组装线体正在有条不紊地运转着……

这样的场景发生在康冠新建成的扩产项目——大尺寸一体化线体与SKD生产车间中。

如今智能化成为全球制造业的发展方向,传统制造业正加速向智能制造转型升级。立足新的发展格局,康冠根据市场的需求,规划扩大公司生产规模,引进了自动化设备在生产技术上革新,利用智能化管理推动康冠智能制造迈上新的台阶。

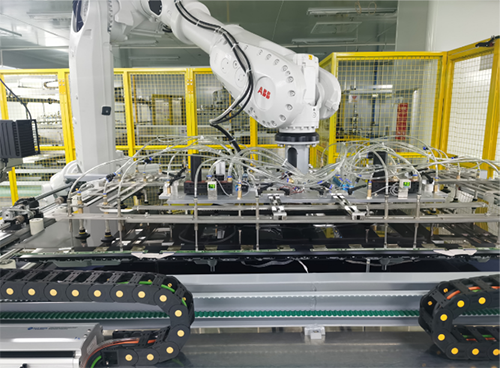

康冠新产线上的码垛机器人

以智慧与汗水打造的一体化线体

对产线进行自动化建设转型改造,是康冠高层领导在2019年初提出的设想。

从去年7月开始,公司高层、工程部及生产部等相关部门同事就开始投身到一体化线体的设计规划中。

规划之初,工程部的员工已经记不清设计方案到底经历了多少次修改。“由于这是康冠的第一个跨楼层一体化车间,在实现‘省人、省力,提效、保质’目标的同时还要避免物流拥挤、减少车间异物等问题。为了得到最优方案,工程部和相关部门每周都开会讨论问题点、规划方案图纸”。

在经历了无数方案被推翻,设计思路不断被完善之后,最终,这条根据康冠现有厂房空间情况、生产运输储存情况而定制的康冠一体化线体方案“破壳而出”。作为康冠车间最长的一体化线体,它不仅优化了产线物流,还通过使用双层立机老化室减少了一半的老化占地面积,极大地提高了厂房的利用效率。

新线建设部分成员

去年7月底,到了自动化设备进厂的日子,建设新线体的同事们又喜又愁。喜的是项目进度又推进一步,愁的是要在这么短的时间内保质保量按进度完成设备安装。康冠工程部协调设备厂安装人员同心协力,每天赶交期、跟进度,最终按技术要求如期完成项目施工。那时天气严热,车间内尚未装置空调,大家干得热火朝天,不曾注意每天干完活从线上下来,汗水早就浸透了衣衫。

设备导入使用之后,康冠工程师们通过远程连接设备实时监控相关数据 ,用SCADA 数据采集与监控系统对设备运行状态进行分析与数据可视化显示管理,不断优化设备工作流程和运转方式。这群精益求精的康冠人利用设备连网及远程通信功能为一体化线体自动化与信息化融合搭建了基础。

机器人校准定位卡合OC

群策群力巧应方案变更

线体初步建设完成后,让他们出乎意料的是,市场对产品的需求发生了变化,需要重新制定方案应对。

面临突然更换的方案,参与新线建设项目的所有人感受到前所未有的压力。当时,距离客户要求的量产时间已很迫近,还需要重新进行方案规划、可行性确认,时间紧任务重,大家别无选择,只有迎面而上 。工程部同事加班加点出方案、改布局,探讨可行性,一遍、两遍、三遍.........最终新方案通过。从重新输出线体方案到协同采购选定供应商招投标,他们仅仅花了3周时间。

随后,项目组积极配合供应商施工、细化方案,配合供应商制定施工计划和保障措施。工位数量与线体长度不够,他们就修改图纸,拆除原有天花吊顶、空调风管与彩钢板墙体,根据最新布局进行二次装修,同步进行空调风管恢复。一拆一建,配合着供应商强有力的现场施工和管理队伍,终于在2021年1月底顺利装完大尺寸一体化线体,并于2月初开始投入量产使用,达到了客户的量产节点需求。

庆祝大尺寸线建成投产

合力建设A栋厂房,实现产能飞跃提升

随着公司产能需求的增加,公司厂房利用率也亟待提升,A栋厂房建设被提上议程。去年11月,康冠人运用自己的智慧与勤劳,打造了一个产能大、能耗少的SKD生产车间。

“刚开始,我们并不明确新生产车间线体要采用什么方案,经过和PIE、产线、生产管理部多方同事的多次讨论,最终定下线体方案。最终方案使得产能效率提升了约35%,除了更节能外,新线体产生的噪音较低,在生产过程中,员工更感舒适。”工程部主管说到。

3月25日,A栋厂房产线正常运转,康冠扩产项目全部投入使用,省人省力的大尺寸一体化连体线,每小时产出提高约30%!A栋厂房产线导入皮带线后,产能提高约35%!这成为了康冠强大智能制造实力的印证。

庆祝A栋新SKD线及其配套入驻

“九层之台,起于垒土”,此次康冠的扩产项目,从规划方案到建成投产,凝聚了康冠人辛勤的汗水与智慧的结晶。当听到新线上机械声响起,看到包装好的成品一车一车被运往仓库,大家喜上眉梢。“我当时又开心又激动。因为全程参与了这条线体的规则、建设及运行调试,我从中学会了很多新的知识,明显感到自己的技能水平得到了提升。最开心的就是看到线体正常运行,大家所有的付出都得到了回报。”参与新线建设的员工说到。

康冠大尺寸一体化线体的建成投产与A栋厂房的建设,不仅节省了人力、物力,提高了自动化生产水平,更利用自动化设备提升了康冠的品质与产能,促进康冠高质量发展 。该项目的成功经验,创新的生产工艺,还能运用到今后的生产中 ,降低公司生产管理 成本。此外,在新线体及新厂房设计过程中还保留了后续线体及设备升级的空间,为未来公司做大做强奠定了成功的基石。

放眼未来,康冠将继续以创新为驱动力,持续提升康冠产线自动化程度,打造智能车间,以强大的技术支撑制造实力,实现康冠从“中国制造”向“中国智造”的伟大升级。